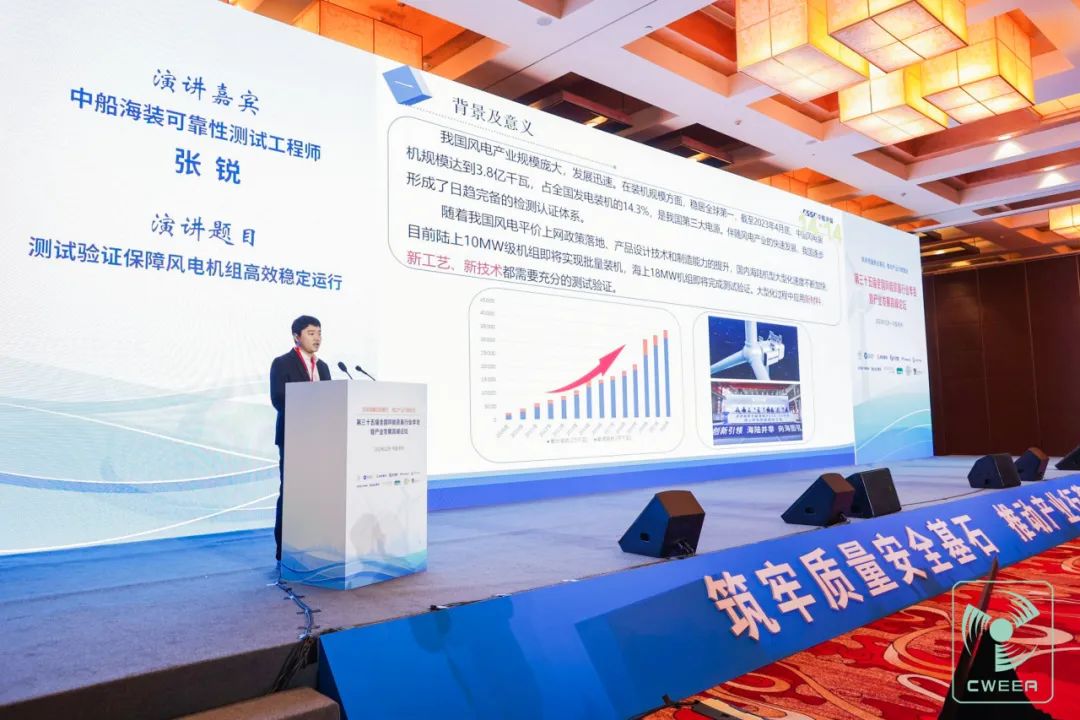

12月7日,由中国农业机械工业协会风力机械分会主办的第三十五届全国风能装备行业年会暨产业发展高峰论坛在杭州召开。中船海装应邀出席大会,并围绕“筑牢质量安全基石,推动产业行稳致远”论坛主题,以风电机组测试验证为切入点,探讨如何把好风电机组“设计、制造、样机、批量、退役”全生命周期的测试验证关,筑牢质量基石,打造精品机组,助力行业持续健康高质量发展。

测试验证 全面“体检”不可少

我国风电产业规模庞大,发展迅速,装机规模稳居全球第一。截至目前,中国风电装机规模达到4亿千瓦,占全国发电装机容量的14.3%。而随着我国风电平价上网政策落地、产品设计技术和制造水平的提升,国内海陆风电大型化速度也在不断加快,目前中船海装陆上10MW机组即将实现批量装机,海上18MW机组即将完成测试验证。

在机组大型化过程中,应用新材料、新工艺、新技术都需要充分测试验证。通过材料、零部件、系统、整机、到批量机组全流程、多层级的全面“体检”,去发现问题,再反哺设计,以此促进设计加速迭代,推动技术不断进步,实现机组各环节的优化提升,为风电机组可靠性和安全运行提供重要屏障。

层层通关 质量安全有保障

测试验证贯穿风电机组“设计-制造-样机-批量-退役”全生命周期的各个环节,为风电机组质量认证认可、设计验证及性能提升、运行状态评估、设备延寿等提供了必要的技术手段。

中船海装通过功率特性测试、机械载荷测试、并网测试等一系列标准测试,来验证机组关键性能指标,检验机组电网适应性和穿越能力等,为机组优化提供数据支撑,让“海装造”风电机组具备高安全性、高可靠性和高适应性。

除了标准测试,“海装造”机组还通过一系列非标准测试,如圆弧螺纹测试、叶根螺栓拉伸工艺测试等新技术、新工艺测试,摩擦片扭转性能试验、材料的疲劳SN曲线参数测试等关键设计参数测试,叶片涡振抑振测试等稳定性测试,独立变桨等降载控制技术测试,叶尖净空测试、塔筒模态测试等动力学特性测试,在保障机组安全可靠、稳定运行的同时提高机组的发电量,给客户创造更多的收益。

“质”造未来 路行稳方能致远

一直以来,机组的测试实验验证都是中国风电发展的短板。欧美国家早在十几年前就已经开始布局大兆瓦风机的测试实验验证平台,而国内,由于投资回报率难以测算,加上测试验证平台的设计本身就有很大技术挑战,让许多整机厂商都望而却步。

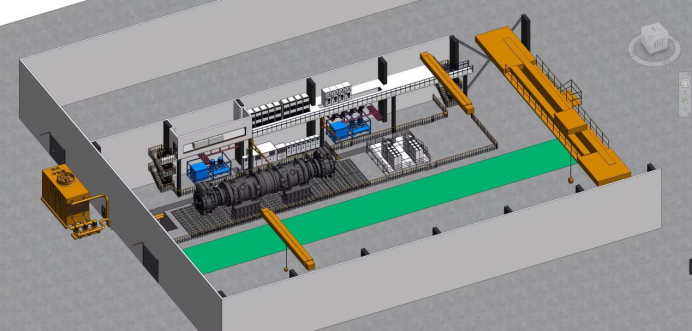

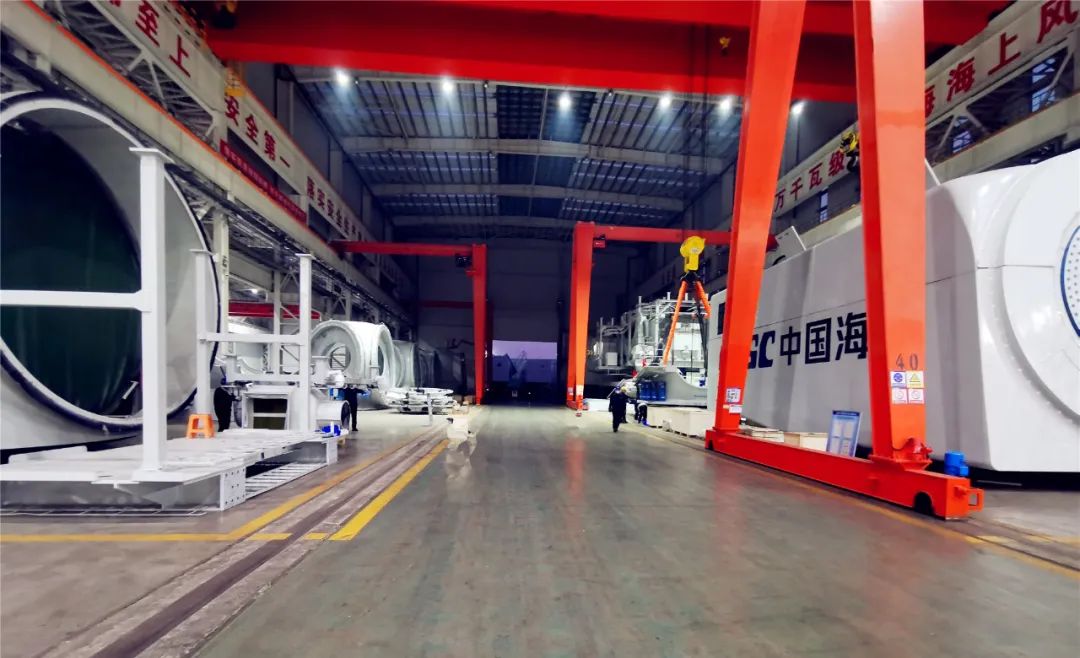

作为国内大兆瓦风电机组的引领者和风电装备制造的“国家队”,中船海装早已认识到测试实验对于保障机组安全、提升机组质量的重要性,于2021年就布局了打造“海上风电大型机电传动系统研发测试中心”,让机组生产和测试实验在同一个厂房内完成成为现实。

中船海装“海上风电大型机电传动系统研发测试中心”可针对海上风电运行环境恶劣、可达性差、运维成本高等难题,建设可验证中速、高速海上风电机组的传动系统、发电机、变流器和主控在环实时仿真系统,布置包括功率、载荷、转速、温度噪声在内的数百个传感测量点,具备部件及系统在线监测、检测能力,可实现机电传动系统满功率并网测试、温升试验、振动测试等测试、验证功能,充分满足海上风电大型化、轻量化、集成化等新技术应用前的可靠性、安全性、稳定性验证需求。

“海上风电大型机电传动系统研发测试中心”将于近日在中船海装山东基地投运,而中船海装也将深入践行“责任风电、品质先行”的质量理念,把关注重点放在提升机组质量和发电收益上,全力打造更加优质可靠、让客户放心、让市场满意的精品机组。