9月12日,中国船舶集团海装风电股份有限公司(下称“中国海装“)华能大连庄河海上风电II项目首台H171-5MW低温型海上风电机组成功吊装。本次吊装采用“中船海工101”海上风电安装平台,历经82小时顺利完工。这是中国海装在该地区的首台低温型海上风电机组,也是“中船海工101平台”的首秀。

因地制宜

低温低风速海上风电最优解

大连庄河海上风电II项目,位于辽宁省大连市庄河海域,场区中心点离岸约19.1km,装机规模为300MW,计划安装60台H171-5.0MW机组。该机组是目前国内海上风电唯一“官方认证”并创造世界纪录的的明星机型。该机型性能卓越,脱胎于中国海装十年打造的5MW+海上风电平台,在目前国内为数不多的具有自主知识产权的大型海上风电机型中,其批量装机量最大、批量运行时间最长。

此次针对项目所在地的环境特征,中国海装除了在材料性能、控制策略、运行参数等方面做了对应的设计和优化以外,更针对冰载等特殊工况,在一体化设计中进行了充分考量与校核,确保在安全第一的基础上,实现项目收益率最大化。

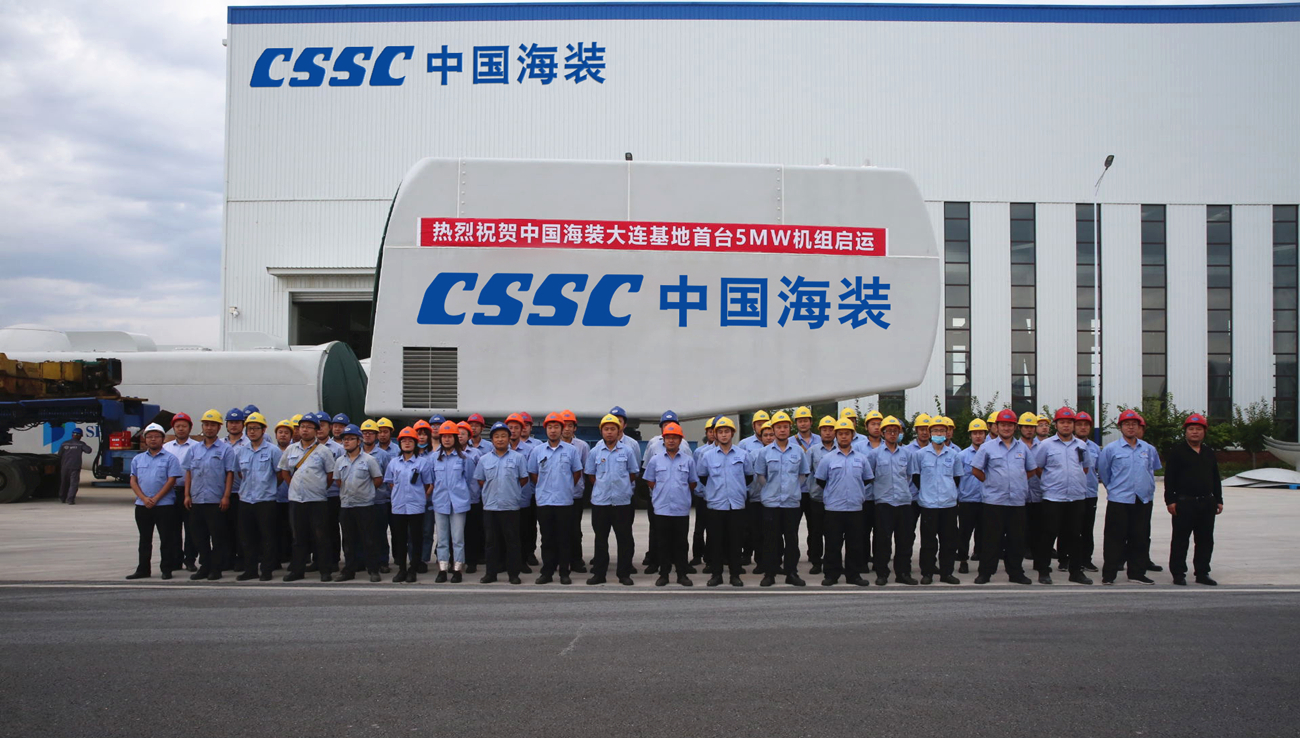

该机组由中国海装大连公司生产,于9月3日发运风场,今年大连公司克服疫情影响和物资供应短缺、生产场地紧张等诸多困难,紧抓项目策划,主动作为,全力以赴保交付。

集群作战

风电全产业链日渐成熟

值得一提的是,该项目采用“中船海工101”风电安装平台,该平台是由中国船舶重工集团(天津)海上风电工程技术有限公司公司最新打造的自升式安装船,是中国船舶集团倾力打造的风电全产业链的重要一环。

作为中国船舶集团科技应用产业重点打造的风电板块,依托国内实力最强、最齐全的自主研发与生产体系,强大的机、电、液、控一体化装备制造能力,当前已形成了从叶片、齿轮箱、发电机、主控等核心部件,以及变频器、偏航变桨驱动、液压站、滑环、刹车等配套部件,到机架、轮毂、主轴、塔筒等大型铸煅焊件的全供应链生产制造能力,通过协同设计、协同制造、协同服务和协同管理,已实现了以中国海装为龙头的风电全产业链集群作战模式,也意味着,中国海装全生命周期管理能力日渐成熟。

通力协作

全新安装平台首战告捷

由于本次吊装是全新安装平台“中船海工101”的首秀,为保证吊装的顺利进行,中国海装海上风电团队高度重视与相关人员的技术交底,在众多防护措施保护的前提下,根据大量的经验预判吊装工况,做好预案,期间多次就施工难点开展沟通交流。

施工过程中,各单位配合默契,仅用16小时便完成叶轮组装工作,相较标准作业时间提前了4小时,整个吊装过程仅用时82小时,为同地区其他项目首台机组吊装的一半。

全新平台的成功首秀,标志着“中船海工101”平台的顺利投运,也标志着项目主体工程建设迈入了新的阶段,为后续风机并网发电打下了坚实的基础。

突围奋进

力保重大节点目标

今年以来,面对疫情反复和台风频袭的困扰,中国海装项目团队在吊装前便提前谋划、科学组织,项目部积极配合当地疫情防控,组织进场人员完成核酸检测,在充分做好人员消毒、防护工作的基础上,科学规划人员进场路线和设置间隔作业区域,协调物资、设备的按时到位,最大限度降低疫情和台风对项目的不利影响。

在吊装过程中,项目部全体员工拿出“决战一百天”攻坚克难的战斗精神,克服海上风大、浪险等恶劣作业条件,历时82小时,终于完成了首台机组的吊装,保障了项目建设的重大节点目标,也为中国海装“决战一百天”攻坚战送上了一份捷报。

据悉,该项目计划2021年完成全容量并网发电,投产后预计年上网电量约7.7亿千瓦时,相当于每年可节约标煤23.5万吨,减少污染物排放2600吨,具有良好的社会、环保效益。